FMEA Fehlermöglichkeits- und Einfluss-Analyse

Was versteht man unter der FMEA? Wie funktioniert die Analyse und wozu dient sie?

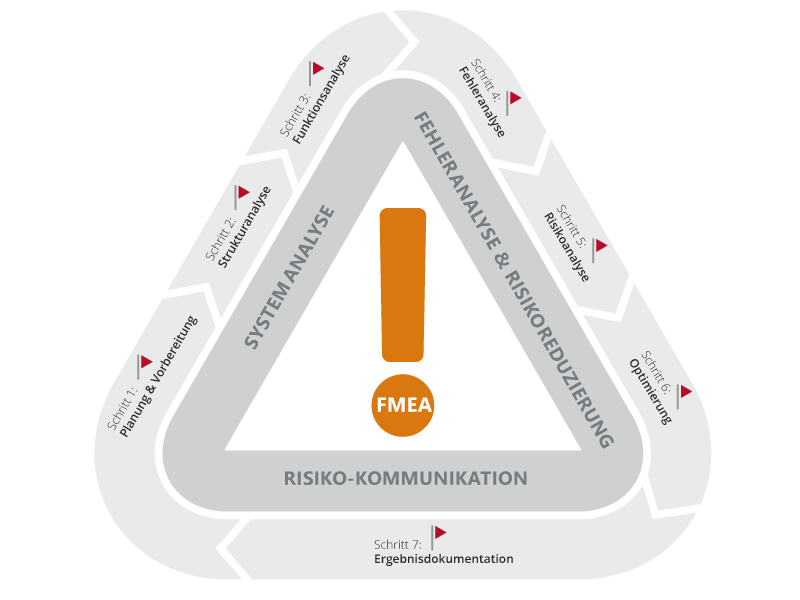

Eingrenzung des Analyseumfangs, Zusammenhänge und Strukturen visualisieren, Funktionen des Systems mit Input/Output-Flüssen darstellen.

Mögliche Fehler identifizieren (Ishikawa-Baum, 5 W-Fragen), Ist-Zustand bewerten, Risiken ermitteln, Soll-Zustand definieren.

Ergebnisse präsentieren, sichern, verfügbar machen und aktualisieren.

FMEA Entstehung

Die Fehlermöglichkeits- und Einfluss-Analyse FMEA ist eine Methode zur System- und Risikoanalyse mit der Zielsetzung, potenzielle Risiken in Systemen, Produkten und Prozessen frühzeitig zu finden. Die FMEA geht auf die US-amerikanische Militärnorm MIL-P-1626 aus den 1940ern zurück, in der Procedures for Performing a Failure Mode, Effects and Criticality Analysis (FMECA) beschrieben wurden. Grund für diese Analyse war damals mangelhafte Munition. 1963 hat die NASA dann die Failure Mode and Effects Analysis (FMEA) für die Apollo-Mission entwickelt. Die erfolgreiche Mondlandung wurde unter anderem dem Einsatz der FMEA zugeschrieben. Als über ein Jahrzehnt später bei einem Auffahrunfall in einem Ford Pinto ein Benzintank zerbarst, führte die Ford Motor Company 1977 in den USA die FMEA ein. Auch in Deutschland wurde 1980 in der DIN 25 448 die Ausfalleffektanalyse mit dem Untertitel FMEA versehen. Der Verband der Automobilindustrie (VDA) entwickelte die Methode für den Automotive-Sektor weiter und gab 1986 eine Beschreibung im VDA Band 4 heraus. 1994 fügte die AIAG (Automotive Industry Action Group) die FMEA in den Qualitätsstandard 9000 für die Automobilproduktion und deren Lieferanten ein. Aus diesem Standard wurde 1999 die Norm 16949 der IATF (International Automotive Task Force) und damit Vorschrift für viele OEM weltweit. Ende Mai 2019 wurde ein harmonisierter transatlantischer FMEA-Standard von AIAG und dem Qualitäts Management Center (QMC) im VDA veröffentlicht.

Design-FMEA oder Prozess-FMEA

Die FMEA ist für alle funktionalen und ablauforientierten Systeme anwendbar. Mit Herausgabe des harmonisierten Standards wird nur noch zwischen Design-FMEA (DFMEA) und Prozess-FMEA (PFMEA) unterschieden. Was vormals auch unter den Begriffen Konstruktions-, Produkt-, oder System-FMEA bekannt war, wird heute alles unter Design-FMEA zusammengefasst.

Design-FMEA (DFMEA)

Die DFMEA untersucht die funktionalen Zusammenhänge des betrachteten Systems bis in die Merkmale der Komponenten.

Prozess-FMEA (PFMEA)

Die PFMEA untersucht die Abläufe zur Herstellung eines betrachteten Systems.

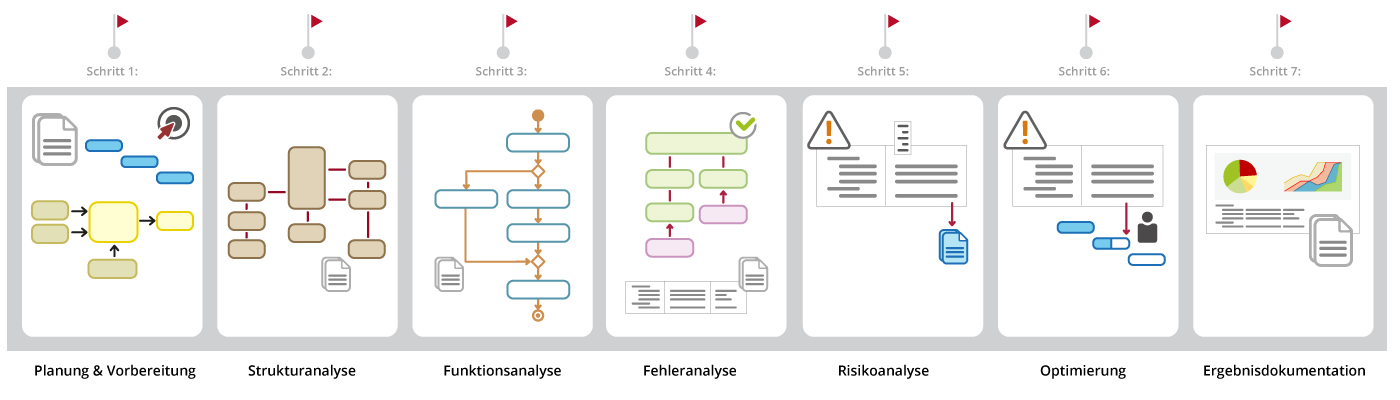

Die 7 Schritte der FMEA

Schritt 1: Planung und Vorbereitung

Ziel: Projektumfang abgrenzen, Team zusammenstellen, Projektstruktur planen, Lessons Learned nutzen

Hilfsmittel: Projektplan “5 Z” (Zweck, Zeitrahmen, TeamZuordnung, AufgabenZuweisung, WerkZeug)

Schritt 2: Strukturanalyse

Ziel: Visualisierung der Design oder Prozessstruktur, Analyse von Hierarchien, Systemgrenzen und Zusammenwirken von Komponenten oder Prozessschritten

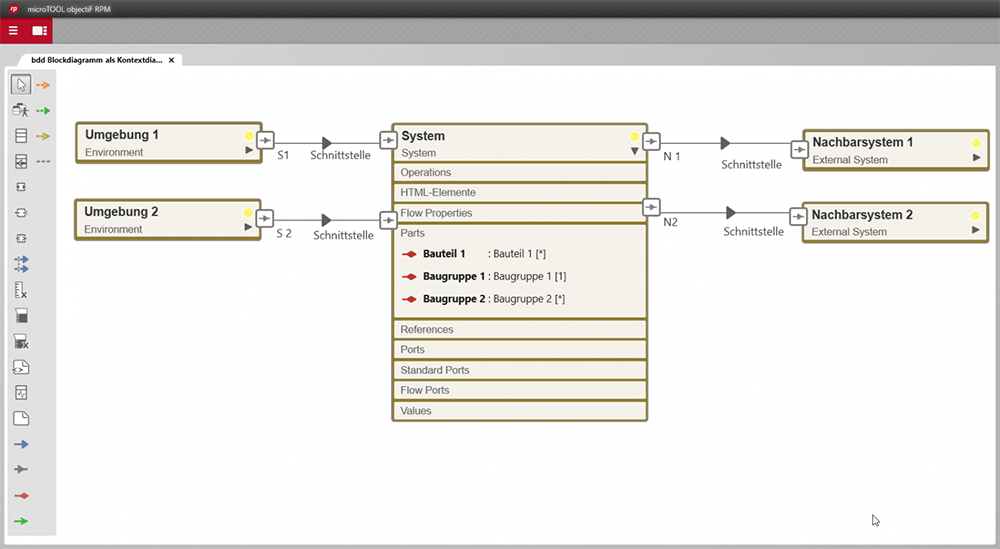

Hilfsmittel: DFMEA: Strukturbaum, Block-/Boundary-Diagramm, digitales Modell oder physische Komponenten; PFMEA: Strukturbaum, Prozessflussdiagramm

Schritt 3: Funktionsanalyse

Ziel: Funktionen und Fehlfunktionen im gesamten System zu analysieren, Identifikation von Störgrößen, grafische Darstellung vom Weg von Eingabe zum Ergebnis

Hilfsmittel: DFMEA: Funktionsbaum/Funktionsnetz: Funktionsanalyse-Formblatt und Parameterdiagramm; PFMEA: Funktionsbaum/Funktionsnetz, Prozessflussdiagramm

Schritt 4: Fehleranalyse

Ziel: Analyse von Fehlerarten(FA), Fehlerursachen (FU) und (Fehlerfolgen)

Hilfsmittel: Fragetechniken wie 5-Warums oder das Ursache-Wirkungs-Diagramm von Ishikawa (Fischgrät) DFMEA: Mögliche Fehlerfolgen (FF), Fehlerarten (FA) und Fehlerursachen (FU) für jede Produktfunktion; PFMEA: Mögliche Fehlerfolgen (FF), Fehlerarten (FA) und Fehlerursachen (FU) für jede Prozessfunktion

Schritt 5: Risikoanalyse

Ziel: Betrachtung des Ist-Zustands und Bewertung der Risiken mit den Bewertungszahlen B (Bedeutung der Fehlerfolge), A (Auftreten der Fehlerursache), E (Entdeckung der aufgetretenen Fehlerursache jeweils mit Werten von 1 bis 10. Per Multiplikation ergibt sich daraus die AP (Aufgabenpriorität) mit einem Wert von 1 bis 1000.

Hilfsmittel: Bewertungstabellen. DFMEA & PFMEA: Vorhandene und geplante Vermeidungsmaßnahmen zu den Fehlerursachen , vorhandene und geplante Entdeckungsmaßnahmen zu den Fehlerursachen und Fehlerarten.

Schritt 6: Optimierung

Ziel: Maßnahmen zur Risikoreduzierung definieren, um Soll-Zustand herzustellen.

Hilfsmittel: Bestimmung von Verantwortlichkeiten und Terminen für die Maßnahmenumsetzung, nach der Optimierung werden bei Konzeptänderung alle 7 Schritte der FMEA neu durchlaufen.

Schritt 7: Ergebnisdokumentation

Ziel: Dokumentation und Kommunikation der FMEA-Ergebnisse, Aufbau einer Wissensdatenbank

Hilfsmittel: Inhalte der Dokumentation (Soll/Ist-Vergleich, “5 Z”, Teilnehmerliste, Betrachtungsumfang, Herleitung der Funktionen, Zusammenfassung der Fehlerart mit hohem Risiko und Beschreibung der Maßnahmenpriorisierung, beschlossene und geplante Maßnahmen inkl. Status, Beschreibung der fortlaufenden Verbesserung)

Die Zehnerregel (Rule of Ten)

Kosten zur Behebung eines Fehlers verzehnfachen sich mit jeder Produktionsstufe.

W-Fragen zur Fehleranalyse

Zur Analyse potentieller Fehler, Folgen und Ursachen sollten die folgenden W-Fragen beantwortet werden:

- Welche Fehler können passieren?

- Welche potentiellen Fehler können in den identifizierten Teilprozessen auftreten? (durch Rückschlüsse aus Fehlern in der Vergangenheit)

- Welche Folgen hätte der Eintritt der Fehler?

- Wodurch können die Fehler entstehen?

Für jeden potentiellen Fehler wird untersucht, wodurch er entstehen könnte, also welche potentiellen Ursachen es für seine Entstehung gibt.

So visualisieren Sie Strukturen und planen Maßnahmen zur Risikovermeidung

Erfahren Sie hier mehr dazu mit objectiF RPM »

Bewertung von Fehlern und Risiken

Für jeden ermittelten Fehler/jedes Risiko werden folgende drei Parameter bewertet:

- Auftrittswahrscheinlichkeit A: Wie wahrscheinlich ist es, dass dieser Fehler vorkommt beziehungsweise das Risiko eintritt?

- Bedeutung B: Welche Wirkung entsteht durch das Auftreten des Fehlers/das Eintreten des Risikos?

- Entdeckungswahrscheinlichkeit E: Wie wahrscheinlich ist es , dass das Auftreten des Fehlers beziehungsweise der Eintritt des Risikos bemerkt wird?

Die Skalierung dieser Bewertung ist für alle drei Faktoren 1 bis 10, sodass das Produkt, die Risiko-Prioritäts-Zahl (RPZ), einen Wertumfang von 1 bis 1000 annehmen kann.

Risikoprioritätszahl

Um das potentielle Risiko einzuordnen, wurde in der Vergangenheit eine Risikoprioritätszahl (RPZ) errechnet.

RPZ = A x B x E

Die Risikoprioritätszahl kann einen Wert von 1 bis 1.000 annehmen: 1 ≤ RPZ ≤ 1.000

Je höher die RPZ ist, desto gravierender ist der Fehler/das Risiko und desto größer ist der Handlungsbedarf.

| RPZ | Fehlerrisiko | Handlungsbedarf | Maßnahmen |

| 100 ≤ RPZ ≤ 1.000 | hoch | dringender Handlungsbedarf | müssen formuliert und umgesetzt werden |

| 50 ≤ RPZ ≤ 100 | mittel | Handlungsbedarf | sollten formuliert und umgesetzt werden |

| 2 ≤ RPZ ≤ 50 | akzeptabel | kein zwingender Handlungsbedarf | können formuliert und umgesetzt werden |

| RPZ = 1 | keines | kein Handlungsbedarf | keine |

Action Priority (AP)

Die RPZ hatte jedoch sowohl mathematische, logische als auch relationale Schwächen. Seit Herausgabe des harmonisierten Standards 2019 erfolgt die Priorisierung nicht mehr nach RPZ, sondern nach Action Priority (AP). Zur deren Bestimmung werden drei Klassen differenziert: High (H), Middle (M) und Low (L). Damit werden nicht die Risiken per se priorisiert, sondern die Notwendigkeit von Maßnahmen (Actions) zur Risikoreduzierung als hoch, mittel oder niedrig eingeschätzt.

Hohe Priorität (H): Das Team muss entweder eine angemessene Maßnahme identifizieren, um das Auftretens und/oder die Entdeckung zu verbessern oder rechtfertigen und dokumentieren, warum getroffenen Maßnahmen angemessen sind.

Mittlere Priorität (M): Das Team sollte angemessene Maßnahmen identifizieren, um das Auftreten und/oder die Entdeckung zu verbessern oder nach Ermessen des Unternehmens zu rechtfertigen und dokumentieren, warum Maßnahmen angemessen sind.

Niedrige Priorität (L): Das Team kann Maßnahmen identifizieren, um Auftreten oder Entdeckung zu verbessern.

Bei einer hohen und mittleren Priorität und Parameterwerten von 9 bis 10 soll das Management eine Überprüfung einschließlich getroffener Maßnahmen vornehmen. Dadurch werden Entscheider rechtzeitiger informiert und können dementsprechend präventiv handeln.

Die FMEA dient nicht nur der präventiven Risikovermeidung, sondern sichert auch das Wissen von Organisationen.

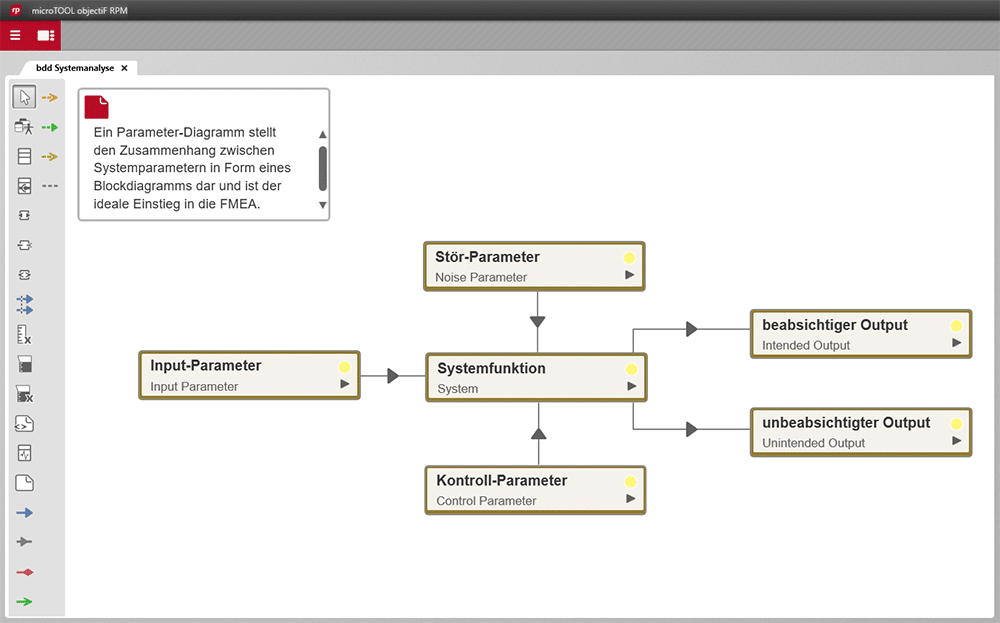

Parameter-Diagramm

Das Parameter-Diagramm ist ein Blockdiagramm, das die Verbindungen zwischen verschiedenen Parametern eines Systems aufzeigt. Es visualisiert auf einfache Weise Systemelemente und deren Funktionen.

Blockdiagramme können darüber hinaus zur Visualisierung der Systemgrenzen und Schnittstellen eines Systems genutzt werden. Damit verschafft man sich einen guten Überblick, denn die Funktionen (und Fehlfunktionen) eines Systems werden an den Schnittstellen realisiert.

Benefits der FMEA

Die FMEA ist eng verwandt mit weiteren Qualitätsmanagement-Maßnahmen und Zielen. Darunter sind:

- KVP Kontinuierlicher Verbesserungsprozess

- Genchi Genbutsu aus dem Lean Management “Gehe an den Produktionsort (Gemba) und überprüfe dort in der Realität (Genjitsu) die Mitarbeiter und Maschinen im Herstellungsprozess (Gembutsu)”

- Evolutionäre Qualitätsentwicklung gemäß eines Plan-Do-Act-Check Zyklus (Shewhart/Deming Kreislauf)

- Wissensmanagement

- Lessons Learned

- Ideenmanagement

Einige dieser Disziplinen können von der systemischen Betrachtung der Produktionsprozesse, wie sie die FMEA vorsieht, profitieren.